- Введение

- Что такое карбонатная коррозия?

- Основные причины возникновения карбонатной коррозии

- Механизм коррозионных процессов

- Почему игнорирование карбонатной коррозии опасно?

- Статистика: распространенность проблемы в различных отраслях

- Отрасли, наиболее подверженные карбонатной коррозии:

- Методы контроля и профилактики коррозии

- Основные методы контроля:

- Выбор материалов:

- Пример из практики

- Совет автора

- Заключение

Введение

Коррозия металлов — серьезная проблема в различных отраслях промышленности, включая нефтегазовую, химическую и водоочистительную. Одним из важных видов коррозии является карбонатная коррозия, особенно активно проявляющаяся в щелочных средах. Несмотря на свою значимость, влияние данного типа коррозии часто недооценивается или вовсе игнорируется. Такая халатность может привести к значительным техническим и экономическим потерям.

Что такое карбонатная коррозия?

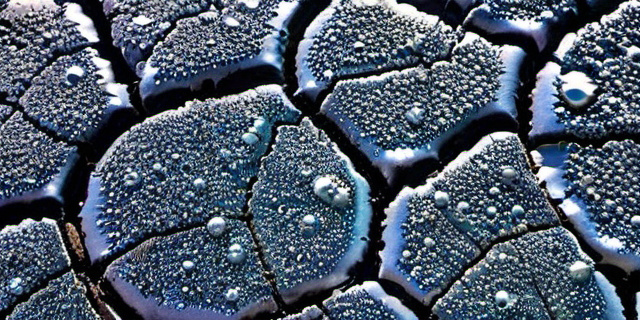

Карбонатная коррозия — это процесс разрушения металлов под воздействием растворов, содержащих карбонат-ионы (CO₃²⁻), чаще всего при щелочных условиях (pH > 7). В щелочных растворах карбонаты образуют специфические продукты коррозии, способные ускорять или замедлять процессы разрушения металлов в зависимости от концентраций, температуры и природы металла.

Основные причины возникновения карбонатной коррозии

- Наличие ионов карбоната и бикарбоната в растворах

- Щелочные значения pH (обычно от 8 до 12)

- Влияние температуры — повышение температуры ускоряет процесс

- Наличие растворённого углекислого газа (CO2), который может преобразовываться в карбонатные ионы

- Характеристики самого металла — состав сплава, шероховатость поверхности

Механизм коррозионных процессов

В щелочных условиях углекислый газ из окружающей среды преобразуется в карбонат и бикарбонат, которые взаимодействуют с металлической поверхностью. Образуются карбонатные пленки, которые зачастую считаются защитными. Однако, они могут быть пористыми или рыхлыми, что позволяет проникать агрессивным ионам внутрь металла, вызывая локальную коррозию, например, точечную и межкристаллитную.

Почему игнорирование карбонатной коррозии опасно?

Недооценка данного вида коррозии может привести к непредвиденному выходу оборудования из строя, авариям и значительным экономическим потерям. Особенно это актуально для установок, где используются щелочные среды, например, в системах водоподготовки, химическом производстве и нефтегазовом комплексе.

| Последствия игнорирования | Примеры из промышленности | Экономический ущерб (примерно) |

|---|---|---|

| Удаление защитного покрытия на трубопроводах | Потеря герметичности в нефтеперерабатывающих установках | От 500 тыс. до 2 млн долларов на один инцидент |

| Локальные повреждения и трещины | Преждевременный износ оборудования в химической промышленности | Увеличение затрат на ремонт и замену на 15-30% |

| Образование пористых коррозионных продуктов | Снижение надежности насосов и резервуаров | До 20% снижения срока службы оборудования |

Статистика: распространенность проблемы в различных отраслях

Исследования показывают, что в щелочных технологических средах примерно 30-40% отказов оборудования связаны с коррозией, из которых карбонатная коррозия занимает значительную долю, достигающую 25%. При этом число инцидентов ежегодно растет, что связано с широким использованием щелочных растворов и недостаточной проработкой мер противодействия.

Отрасли, наиболее подверженные карбонатной коррозии:

- Нефтегазовая промышленность

- Производство бытовой химии и моющих средств

- Водоочистные и водоподготовительные станции

- Пищевая промышленность (щелочные мойки и дезинфекция)

- Металлургия и химическое производство

Методы контроля и профилактики коррозии

Для минимизации ущерба от карбонатной коррозии необходимо комплексное и системное решение, которое включает в себя мониторинг среды и состояние металла, применение защитных покрытий, использование ингибиторов и выбор устойчивых сплавов.

Основные методы контроля:

- Регулярный химический анализ среды: определение концентрации ионов карбоната, pH и содержания CO₂

- Использование электрохимических методов: измерение скорости коррозии с помощью электрохимического импеданса или потенциометрии

- Применение ингибиторов коррозии: органические и неорганические специальные добавки, замедляющие разрушение металла

- Защитные покрытия и пассивация: нанесение пленок, устойчивых к карбонатам и щелочным средам

- Оптимизация условий эксплуатации: контроль температуры, давления и концентрации щелочей в системах

Выбор материалов:

| Материал | Устойчивость к карбонатной коррозии | Применение |

|---|---|---|

| Нержавеющая сталь 316L | Высокая | Химическая промышленность, пищевое производство |

| Углеродистая сталь с покрытием | Средняя | Нефтегазовые трубопроводы с ингибиторами |

| Сплавы на основе никеля | Очень высокая | Крайне агрессивные щелочные среды |

| Пластики и композиты | Устойчивы | Дополнительные элементы и футеровка резервуаров |

Пример из практики

Одна из крупных нефтегазовых компаний столкнулась с неожиданным выходом из строя насосного оборудования. Расследование показало, что причиной стала карбонатная коррозия в системе циркуляции щелочного раствора для очистки топлива. Рост концентрации карбонатов на 40% и повышение температуры привели к быстрому разрушению металлических деталей, часть из которых были из углеродистой стали без специального защитного покрытия. После внедрения программ регулирования химического состава среды и перехода на высокоустойчивые сплавы процент отказов снизился почти в 3 раза.

Совет автора

«В условиях современной промышленности игнорирование карбонатной коррозии в щелочных средах сродни медленному самоубийству оборудования. Чтобы избежать больших потерь, необходимо внедрять регулярный мониторинг, использовать устойчивые материалы, а также комплексно подходить к задаче защиты от коррозии. Предотвратить проблему всегда дешевле и эффективнее, чем устранять последствия.»

Заключение

Карбонатная коррозия металлов в щелочных средах представляет собой сложный и часто упускаемый из виду фактор разрушения промышленных объектов. Ее влияние может приводить к серьезным техническим проблемам и финансовым потерям. Усилия по контролю и профилактике коррозии должны стать приоритетом для компаний, работающих с такими средами. Только комплексный подход позволит значительно повысить срок службы оборудования и избежать внеплановых ремонтов и аварий.