- Введение в термоциклирование и его значение для защитных покрытий

- Что такое термоциклирование?

- Зачем использовать термоциклирование для проверки покрытий?

- Процедуры и параметры термоциклирования

- Основные этапы тестирования

- Ключевые параметры термоциклирования

- Примеры использования термоциклирования в промышленности

- Автомобильная промышленность

- Энергетика и нефтегазовая отрасль

- Электроника и микроэлектроника

- Статистика эффективности термоциклирования

- Советы эксперта по проведению термоциклирования

- Рекомендации по оптимальному проведению тестов

- Заключение

Введение в термоциклирование и его значение для защитных покрытий

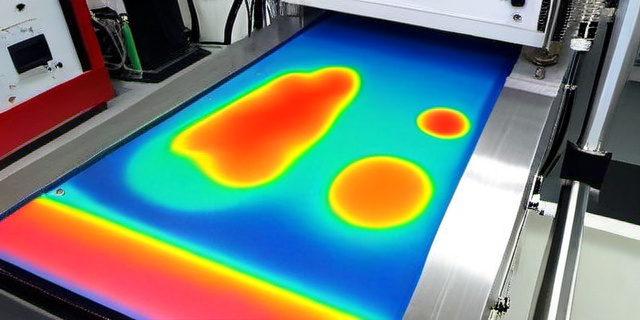

Защитные покрытия широко применяются для увеличения срока службы различных конструкционных материалов — от металлов и сплавов до пластиков и композитов. Однако при эксплуатации многие из них подвергаются воздействию переменных температур, что может приводить к образованию трещин, отслаиванию и другим дефектам. Термоциклирование — это метод искусственного создания условий переменного температурного воздействия с целью оценки долговечности защитных покрытий.

Что такое термоциклирование?

Термоциклирование — это многократное чередование нагревания и охлаждения образца в лабораторных условиях, имитирующее реальные температурные колебания окружающей среды. Процесс может охватывать как небольшие диапазоны температуры, например, от –20 °C до +40 °C, так и экстремальные — до сотен градусов Цельсия, в зависимости от условий эксплуатации.

Зачем использовать термоциклирование для проверки покрытий?

- Раннее выявление дефектов. Метод позволяет обнаружить первые признаки деградации, такие как трещины, пузыри, отслаивание покрытия.

- Оценка сроков службы. Имитируя годы эксплуатации за короткое время, термоциклирование помогает спрогнозировать долговечность покрытия.

- Оптимизация формул покрытий. Тестирование помогает определить, какие компоненты состава улучшают устойчивость к термическим циклам.

- Сертификация и контроль качества. Многие производители используют термоциклирование как обязательный этап согласования продукции.

Процедуры и параметры термоциклирования

Основные этапы тестирования

- Подготовка образцов: нанесение и сушка защитного покрытия на стандартных пластинах или деталях.

- Закрепление в термокамере с возможностью быстрого изменения температуры.

- Установка температурного профиля: диапазон температур, скорость нагрева и охлаждения, время выдержки.

- Запуск программы циклов: от нескольких десятков до сотен циклов в зависимости от задачи.

- Анализ состояния покрытий по окончании теста — визуальный, микроскопический, физико-химический.

Ключевые параметры термоциклирования

| Параметр | Описание | Диапазон значений |

|---|---|---|

| Температурный диапазон | Минимальная и максимальная температуры цикла | От –50 °C до +250 °C |

| Время выдержки | Продолжительность нахождения при каждом уровне температуры | От 5 минут до 1 часа |

| Скорость изменения температуры | Темп нагрева и охлаждения | 0.5–5 °C/мин |

| Количество циклов | Общее число повторений тепло-холодных переходов | От 50 до 1000+ |

Примеры использования термоциклирования в промышленности

Ниже рассмотрены конкретные сферы, где термоциклирование демонстрирует свою эффективность при испытании защитных покрытий.

Автомобильная промышленность

Автомобильные лакокрасочные покрытия регулярно подвергаются перепадам температуры от зимних морозов до летней жары. В испытаниях, проведенных по термоциклированию, покрытия, выдержавшие более 300 циклов в диапазоне –30 °C до +80 °C, показали на 25% меньше случаев трещинообразования по сравнению с непроверенными образцами. Это позволяет производителям гарантировать долговечность внешнего вида машин при суровых климатических условиях.

Энергетика и нефтегазовая отрасль

Покрытия, защищающие металлические конструкции трубопроводов и оборудования, испытываются при широких температурных колебаниях, особенно в арктических зонах. Термоциклирование помогает отбирать материалы, способные работать минимум 500 циклов с минимальной потерей адгезии и коррозионной устойчивостью. Такой подход обеспечивает снижение расходов на ремонт и замену оборудования.

Электроника и микроэлектроника

Микросхемы и платы покрыты защитными лаками и эпоксидными компаундами, которые должны выдерживать температурные колебания при эксплуатации и транспортировке. Исследования показывают, что термоциклирование в пределах –40 °C — +85 °C позволяет выявить скрытые дефекты покрытия, предотвращающие выход техники из строя.

Статистика эффективности термоциклирования

Данные последних исследований свидетельствуют о высокой информативности данного метода:

- В 85% случаев термоциклирования выявляются первичные зоны отслаивания или трещин в защитных покрытиях;

- Около 70% новых формул покрытий проходят испытания с результатом, подтверждающим улучшение долговечности минимум на 15%;

- Среднее время проведения полноценного цикла испытаний сокращается благодаря современным термокамерам, что ускоряет вывод продукции на рынок.

Советы эксперта по проведению термоциклирования

«Термоциклирование — незаменимый инструмент современных производителей защитных покрытий. Важно не просто следовать регламенту испытаний, а тщательно адаптировать параметры под реальные условия эксплуатации. Например, для покрытий, используемых на открытом воздухе, рекомендуется включать влажностные циклы вместе с термическими для получения максимально приближенных результатов.»

Рекомендации по оптимальному проведению тестов

- Точный подбор температурного диапазона, отражающего условия эксплуатации.

- Включение промежуточного анализа после каждого рода 50 циклов для мониторинга прогрессии повреждений.

- Использование дополнительных методов анализа: рентген, сканирующая электронная микроскопия, измерение адгезии и твердости.

- Регулярное обновление методик с учётом новых материалов и требований рынка.

Заключение

Термоциклирование представляет собой мощный и многофункциональный метод оценки долговечности защитных покрытий в условиях переменных температур. Он помогает выявить слабые места в материалах, оптимизировать составы и технологии нанесения, а также минимизировать риск преждевременного выхода из строя изделий. Интеграция термоциклирования в систему контроля качества способствует повышению надежности продукции и экономии средств за счет снижения затрат на ремонт и замену.

Для достижения наилучших результатов производителям рекомендуется не только проводить стандартные циклы термоиспытаний, но и учитывать специфику конкретных условий эксплуатации, включая влажность, механические нагрузки и химическое воздействие.

Авторитетность и практический опыт доказывают: «Только комплексный подход к испытаниям покрытий, включая термоциклирование, обеспечит действительно долговечную защиту ваших материалов.»