- Введение в проблему защиты при высоких температурах

- Что такое термическое напыление?

- Основные методы термического напыления

- Преимущества термического напыления

- Тугоплавкие материалы для термического напыления

- Таблица: Свойства популярных тугоплавких материалов для термического напыления

- Области применения термического напыления тугоплавких покрытий

- Пример: повышение ресурса металлических валков

- Факторы, влияющие на качество покрытий

- Статистика по эффективности

- Советы и мнение эксперта

- Заключение

Введение в проблему защиты при высоких температурах

Современная промышленность сталкивается с необходимостью эксплуатации оборудования и деталей в условиях экстремально высоких температур — в металлургии, энергетике, аэрокосмической отрасли, химической промышленности. При таких режимах эксплуатации материалы подвергаются интенсивному термическому воздействию, окислению и абразивному износу, что приводит к быстрому снижению ресурса и увеличению затрат на обслуживание.

Одним из ключевых решений для повышения долговечности изделий является применение защитных покрытий, устойчивых к высоким температурам. Среди различных технологий особое место занимает термическое напыление — процесс нанесения тугоплавких материалов на поверхность деталей с помощью тепловой энергии, создающей надежный защитный слой.

Что такое термическое напыление?

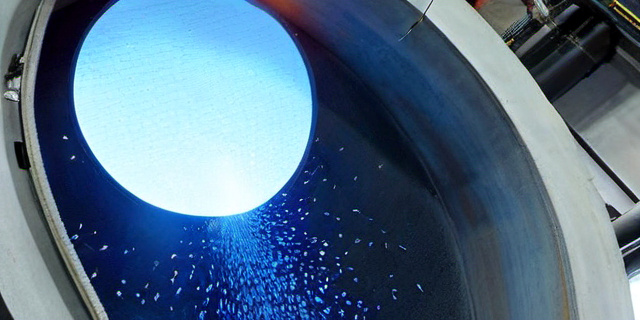

Термическое напыление — это группа технологий, при которых порошкообразные или проволочные материалы нагреваются до расплава или полурасплава и ускоряются к поверхности детали с помощью струи газа или плазмы. В результате формируется плотное покрытие, обладающее высокой адгезией к основе и уникальными свойствами.

Основные методы термического напыления

- Плазменное напыление (Plasma Spray) — использование плазменной дуги для расплавления порошка; подходит для тугоплавких материалов.

- Газотермическое напыление (Flame Spray) — нагрев материала с помощью газовой горелки, применимо для простых металлов и легких покрытий.

- Дуговое напыление (Arc Spray) — расплавление проволок с помощью электрической дуги; хороший вариант для нанесения металлических покрытий.

- Высокоскоростное порошковое напыление (HVOF — High Velocity Oxygen Fuel) — распыление с помощью сгорания топлива в кислороде, обеспечивает плотные и износостойкие покрытия.

Преимущества термического напыления

| Преимущество | Описание |

|---|---|

| Высокая температура эксплуатации | Покрытия способны выдерживать температуры до 2000 °C и выше |

| Улучшенная сопротивляемость износу | Снижает износ деталей в условиях абразивного и эрозионного воздействия |

| Защита от окисления и коррозии | Препятствует разрушению металла при воздействии агрессивной атмосферы |

| Возможность локального восстановления | Позволяет восстанавливать изношенные поверхности без замены детали |

| Экономия материалов | Толщина покрытий минимальна, что снижает вес и расход дорогостоящих материалов |

Тугоплавкие материалы для термического напыления

Для работы при высоких температурах ключевым фактором является выбор материала покрытия. Тугоплавкие материалы характеризуются высокой температурой плавления, прочностью и устойчивостью к химическому воздействию. Наиболее распространённые группы тугоплавких покрытий:

- Керамические покрытия — оксиды алюминия (Al2O3), циркония (ZrO2), титана (TiO2) и др.

- Металлокерамические (металлооксидные) композиции — сочетание металлов с керамикой для достижения баланса между твердостью и упругостью.

- Металлы и сплавы на основе никеля и кобальта — удерживают прочность при температурах свыше 1000 °C, устойчивы к окислению.

- Углеродистые и карбидные покрытия — карбиды титана, кремния и вольфрама обладают высокой твердостью и защитой от эрозии.

Таблица: Свойства популярных тугоплавких материалов для термического напыления

| Материал | Температура плавления (°C) | Твердость (по Моосу) | Особенности |

|---|---|---|---|

| Алюминий оксид (Al2O3) | 2054 | 9 | Хорошая износостойкость и коррозионная стабильность |

| Циркония оксид (ZrO2) | 2715 | 8.5 | Высокая термостойкость, термоупругость |

| Кобальтовые сплавы | 1495-1600 | 6 | Хорошая стабильность в агрессивных средах |

| Карбид титана (TiC) | 3225 | 9-9.5 | Исключительная твердость и устойчивость к износу |

Области применения термического напыления тугоплавких покрытий

Технология термического напыления особенно востребована в следующих отраслях:

- Металлургия: защита тиглей, валков и печей, используемых при плавке и обработке стали.

- Энергетика: нанесение покрытий на детали турбин, котлов и теплообменников для повышения срока службы.

- Авиационная и космическая промышленность: тепловая защита двигателей и обтекателей.

- Химическая индустрия: защита оборудования, работающего с высокотемпературными агрессивными средами.

- Нефтегазовая сфера: устойчивость оборудования и буровых инструментов к износу и коррозии.

Пример: повышение ресурса металлических валков

В одном из металлургических комбинатов была проведена замена обычного покрытия валков на напыление NiCrB-содержащим тугоплавким сплавом методом HVOF. В результате срок службы увеличился с 4 месяцев до 12 месяцев, что позволило снизить расходы на ремонт и остановки предприятия на 25%.

Факторы, влияющие на качество покрытий

Для достижения максимальной эффективности тугоплавких покрытий необходимо учитывать следующие аспекты:

- Подготовка поверхности: тщательная очистка и шлифовка улучшают адгезию покрытия.

- Выбор технологии напыления: зависит от материала и требуемых свойств покрытия.

- Оптимизация параметров процесса: скорость подачи порошка, температура газа, давление и расстояние до детали.

- Контроль толщины и равномерности слоя: важен для стабильной работы покрытия при высоких температурах.

Статистика по эффективности

| Показатель | Без покрытия | С термическим напылением | Увеличение |

|---|---|---|---|

| Средний срок службы детали, часов | 400-600 | 1200-1600 | 200-266% |

| Снижение затрат на ремонт, % | – | – | 20-35% |

| Снижение времени простоя, % | – | – | 15-30% |

Советы и мнение эксперта

«Термическое напыление — это не просто способ защитить металл, а комплексное решение, позволяющее существенно увеличить срок службы оборудования и снизить операционные издержки. Важно инвестировать в правильный подбор материалов и технологические параметры, чтобы покрытие не только выдерживало экстремальные температуры, но и сохраняло свои свойства в условиях постоянных нагрузок. Опыт показывает, что такие покрытия становятся обязательным элементом в модернизации промышленного оборудования.»

Заключение

Термическое напыление тугоплавких покрытий является ключевой технологией защиты оборудования в условиях высоких температур. Эта методика обеспечивает значительное повышение стойкости деталей к износу, коррозии и термическому разрушению. Выбор правильного материала, метода нанесения и тщательная подготовка поверхности критически важны для достижения оптимального результата.

С развитием материаловедения и технологий напыления, применение тугоплавких покрытий становится все более востребованным в различных отраслях, обеспечивая надежность и экономичность производства.

Итог: термическое напыление — инновационный и проверенный временем метод повышения эффективности и долговечности промышленных изделий в условиях повышенных температур.