- Почему проверка точности сложных геометрических форм важна?

- Основные методы проверки точности сложных геометрических форм

- 1. Контактные методы

- 2. Бесконтактные методы

- 3. Цифровые методы оценки

- Пример использования: Проверка криволинейных поверхностей авиационных деталей

- Рекомендации и советы по выбору метода контроля точности

- Важные критерии выбора метода:

- Совет автора

- Заключение

Точность выполнения сложных геометрических форм является ключевым фактором качества в машиностроении, авиации, автомобилестроении и многих других областях. Сложные формы часто требуют высокой степени точности и контроля на всех этапах производства для обеспечения соответствия требованиям технических условий и нормативов. В данной статье рассмотрены основные методы контроля точности таких форм, их преимущества, ограничения и практические примеры использования.

Почему проверка точности сложных геометрических форм важна?

Сложные геометрические формы характеризуются наличием криволинейных поверхностей, переменных радиусов, сложных углов и нестандартных размеров. Их точность напрямую влияет на функциональность, долговечность и безопасность готового изделия.

- Обеспечение проектных характеристик

- Предотвращение брака и повторной переработки

- Сокращение издержек на производство

- Гарантия взаимозаменяемости компонентов

- Поддержка имиджа компании и удовлетворение требований клиентов

Основные методы проверки точности сложных геометрических форм

Существует несколько ключевых подходов к контролю таких объектов. Они могут применяться отдельно или в комплексе в зависимости от типа изделия, материала, доступного оборудования и требуемой точности.

1. Контактные методы

Контактные методы предполагают физический контакт измерительного прибора с объектом. Это позволяет получить очень точные данные, но иногда не подходит для хрупких или легко деформируемых изделий.

- Координатно-измерительные машины (КИМ) — стандартные устройства для измерения точных координат точек с последующим построением 3D-модели детали.

- Микрометры и штангенциркули — для измерения линейных размеров с высокой точностью.

- Профилометры — для оценки гладкости и профиля поверхности.

2. Бесконтактные методы

Бесконтактные методы позволят измерять форму без физического взаимодействия с изделием, что идеально подходит для сложных, хрупких или быстро деформирующихся объектов.

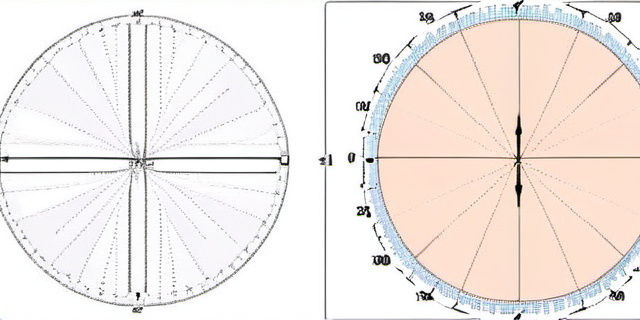

- Оптическое сканирование — лазерные и структурированные световые сканеры быстро создают 3D-модель с миллиметровой или субмиллиметровой точностью.

- Фотограмметрия — измерение размеров и формы на основе анализа множества фотографий с различных ракурсов.

- Томография — например, компьютерная томография (КТ), позволяющая просмотреть внутренние структуры и дефекты, важна для сложных многокомпонентных изделий.

3. Цифровые методы оценки

Программное обеспечение играет важнейшую роль в обработке данных, полученных с помощью контактных и бесконтактных методов.

- Сравнение с CAD-моделью — наложение сканированных данных на исходную цифровую модель позволяет сразу выявить отклонения.

- Математическая фильтрация и сглаживание — для устранения шумов и повышения качества измерений.

- Методы анализа отклонений — позволяют строить карты деформаций и ошибок.

Пример использования: Проверка криволинейных поверхностей авиационных деталей

В авиационной промышленности изготовление лопаток турбин или обшивок требует контроля сложнейших геометрических форм. Примером успешного применения является комплексный контроль с использованием лазерного сканирования в сочетании с КИМ. Согласно статистике, внедрение такой системы позволяет повысить точность контроля до 0.01 мм и сократить время измерений на 35% по сравнению с традиционными методами.

| Метод | Точность | Скорость измерения | Применимость | Особенности |

|---|---|---|---|---|

| Координатно-измерительная машина (КИМ) | 0.001-0.01 мм | Медленно | Твёрдые материалы, простые и сложные формы | Высокая точность, требует фиксации детали |

| Лазерное сканирование | 0.01-0.1 мм | Быстро | Сложные, криволинейные формы | Бесконтактный, подходит для мягких материалов |

| Фотограмметрия | 0.05-0.2 мм | Средне | Средние по размеру объекты, наружная поверхность | Зависит от условий освещения, относительно низкая точность |

| Компьютерная томография (КТ) | 0.01 мм | Медленно | Комплексные многокомпонентные детали | Позволяет просмотреть внутренние дефекты |

Рекомендации и советы по выбору метода контроля точности

Выбор метода зависит напрямую от целого ряда факторов: типа изделия, требуемой точности, срочности и доступности оборудования.

Важные критерии выбора метода:

- Точность измерений: для особо ответственных изделий предпочтительны КИМ или КТ.

- Сложность формы: для сильно криволинейных и свободных форм — лазерное сканирование.

- Материал изделия: хрупкие материалы лучше измерять бесконтактным способом.

- Скорость контроля: при большом количестве изделий важна скорость сканирования.

- Стоимость и доступность оборудования: необходимо разумно балансировать затраты на измерительную систему и экономию за счет снижения брака.

Совет автора

«Оптимальная проверка точности сложных геометрических форм — это не только выбор лучшего оборудования, но и интеграция методов с современными программными инструментами аналитики. Только комплексный подход гарантирует минимальные допуски и высокое качество продукции при разумных затратах.»

Заключение

Проверка точности выполнения сложных геометрических форм — одна из самых ответственных задач современного производства. С развитием технологий появились эффективные и разнообразные методы контроля, каждый из которых имеет свои преимущества и недостатки. Контактные методы, в первую очередь КИМ, остаются эталоном точности, но бесконтактные технологии, такие как лазерное сканирование и фотограмметрия, набирают все большую популярность за счёт скорости и универсальности. Цифровая обработка и сравнение с CAD-моделями усиливают возможности анализа, позволяя выявлять мельчайшие отклонения.

Выбор метода должен быть основан на комплексной оценке требований к точности, типу изделия и экономической целесообразности. Только благодаря грамотному сочетанию технологий можно достигнуть идеального баланса качества и эффективности в современных производственных процессах.