- Введение в проблему фреттинг-коррозии

- Механизм возникновения фреттинг-коррозии в болтах

- Основные причины возникновения

- Особенности в болтовых соединениях

- Почему фреттинг-коррозия часто недооценивается?

- Сложность диагностики

- Отсутствие стандартных методов контроля

- Сосредоточение на традиционных причинах отказа

- Статистика и реальные примеры фреттинг-коррозии в промышленности

- Последствия недооценки фреттинг-коррозии

- Рекомендации по профилактике и контролю

- Технические меры

- Организационные меры

- Пример внедрения профилактики на практике

- Мнение автора и практические советы

- Заключение

Введение в проблему фреттинг-коррозии

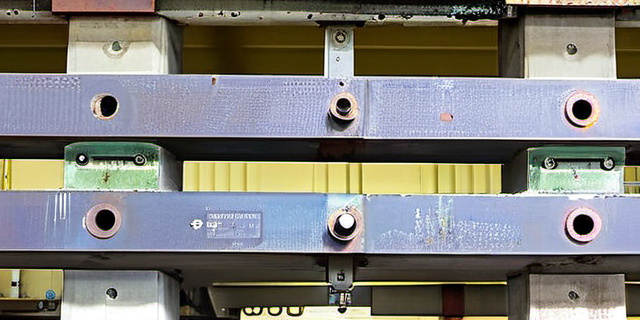

В современном машиностроении болтовые соединения являются одними из самых распространенных крепежных элементов. Их надежность напрямую влияет на безопасность и долговечность конструкций. Однако один из скрытых врагов болтовых соединений — фреттинг-коррозия — часто недооценивается при расчетах и эксплуатации, особенно в условиях вибрационных нагрузок.

Фреттинг-коррозия — это специфическая форма износа и коррозии, возникшая вследствие микродвижения соприкасающихся поверхностей под малыми амплитудами колебаний. В болтовых соединениях, где происходит контакт резьбы и подголовка, эта проблема особенно актуальна.

Механизм возникновения фреттинг-коррозии в болтах

Основные причины возникновения

- Вибрационные нагрузки вызывают микродвижения между сопрягаемыми поверхностями.

- Поверхностный слой металла разрушается, образуя тонкие металлические частицы.

- Образующаяся пыль, смешанная с влагой и агрессивными средами, инициирует коррозионный процесс.

- Коррозионные продукты накапливаются и приводят к дальнейшей деградации поверхности и снижению прочности соединения.

Особенности в болтовых соединениях

В отличие от других типов соединений, болтовые предусматривают высокую контактную нагрузку и наличие резьбы, что создает специфические зоны концентрации напряжений. Именно здесь возникают условия для возникновения микроподвижек и локальной коррозии.

Почему фреттинг-коррозия часто недооценивается?

Сложность диагностики

Одной из главных причин является скрытность процесса. Внешне болт может выглядеть исправно, а коррозия распространяется под поверхностью, снижая эффективность крепежа незаметно.

Отсутствие стандартных методов контроля

Многие технические регламенты не предусматривают обязательные проверки на фреттинг-коррозию, что ведет к упущению жизненно важной информации при обслуживании оборудования.

Сосредоточение на традиционных причинах отказа

- Термическое устаревание материала

- Коррозия общего характера

- Перегрузки из-за неправильного монтажа

Все это затмевает внимание к специфическому воздействию вибраций и микродвижений.

Статистика и реальные примеры фреттинг-коррозии в промышленности

| Отрасль | Частота отказов по причине фреттинг-коррозии | Последствия | Принятые меры |

|---|---|---|---|

| Автомобильная промышленность | 15% болтовых соединений с фреттинг-износом | Предварительное разрушение крепежа, снижение безопасности автомобиля | Использование антивибрационных шайб и специальных покрытий |

| Энергетика (вентиляторы, турбины) | 20% случаев внеплановых ремонтов связаны с коррозией резьбовых соединений | Выход из строя дорогостоящего оборудования, остановки производства | Регулярный контроль с использованием вибродиагностики и предсменного осмотра |

| Станкостроение и промышленное оборудование | 10–12% сбоев и дефектов связаны с фреттингом | Нарушение технологического процесса, повышенные затраты на ремонт | Модернизация конструкций и применение болтов с защитными покрытиями |

Последствия недооценки фреттинг-коррозии

- Снижение прочности соединения. Постепенное разрушение резьбы приводит к потере монтажного усилия.

- Неожиданные отказы конструкций. Вибрационно-индцированные дефекты могут стать причиной аварий.

- Увеличение эксплуатационных затрат. Ремонт и замена компонентов вне плановых сроков влекут дополнительные расходы.

- Риски для безопасности. В некоторых случаях разрушение болтового соединения угрожает жизни и здоровью людей.

Рекомендации по профилактике и контролю

Технические меры

- Применение антивибрационных шайб и уплотнителей, уменьшающих микродвижения.

- Использование болтов с коррозионно-стойкими покрытиями (цинк, фосфатирование, лаковые покрытия).

- Оптимизация конструкции соединений для снижения трения и износа.

Организационные меры

- Регулярные инспекции с применением неразрушающих методов контроля.

- Внедрение процедур диагностики вибраций оборудования.

- Обучение персонала особенностям работы с болтовыми соединениями в условиях вибрации.

Пример внедрения профилактики на практике

Одна из крупных энергетических компаний провела аудит болтовых соединений своих турбин, выявив случаи фреттинг-коррозии в 20% соединений. После внедрения антивибрационных шайб и регулярного мониторинга вибраций количество внеплановых ремонтов снизилось на 30% всего за два года.

Мнение автора и практические советы

«Фреттинг-коррозия — невидимый враг надежности болтовых соединений, особенно при наличии вибрационных нагрузок. Чтобы избежать дорогостоящих аварий и улучшить долговечность оборудования, инженерам и обслуживающему персоналу необходимо не просто знать о проблеме, а делать фокус на превентивные меры и системный контроль. Лучший подход — комплексный: современный дизайн, качественные материалы и регулярная диагностика. Только так можно обеспечить стабильность и безопасность в работе промышленного оборудования.»

Заключение

Недооценка влияния фреттинг-коррозии в болтовых соединениях при вибрационных нагрузках — достаточно распространенная, но опасная ошибка на производстве. Этот скрытый процесс снижает прочность и долговечность соединений, приводя к неожиданным отказам и повышенным затратам. Внимательное отношение к проблеме, внедрение технических и организационных мер снижения микродвижений и коррозии, а также регулярный контроль способны существенно сократить риски. В условиях нарастающей автоматизации и усложнения технических систем только комплексный подход поможет обеспечить надежность и безопасность конструкций в долгосрочной перспективе.