- Введение

- Особенности сварных соединений разнородных металлов

- Что такое разнородные металлы и в чем сложности их сварки

- Влияние переменных температур на прочность соединений

- Методики определения прочности сварных соединений при переменных температурах

- Общий подход к испытаниям

- Термические циклы: параметры и виды

- Механические испытания

- Металлографический анализ

- Пример практического исследования

- Статистика и современные тренды

- Основные методы неразрушающего контроля (НК) в контексте переменных температур

- Рекомендации специалистов

- Советы по улучшению прочности соединений

- Заключение

Введение

Сварные соединения разнородных металлов широко применяются в промышленности — от авиации до энергетики и машиностроения. Однако эксплуатация таких соединений в условиях переменных температур создает дополнительные вызовы в обеспечении их надежности и долговечности.

Методика определения прочности сварных швов в подобных условиях должна учитывать не только механические свойства металлов, но и их термическое поведение, коэффициенты теплового расширения, а также особенности диффузионных процессов в зоне соединения.

Особенности сварных соединений разнородных металлов

Что такое разнородные металлы и в чем сложности их сварки

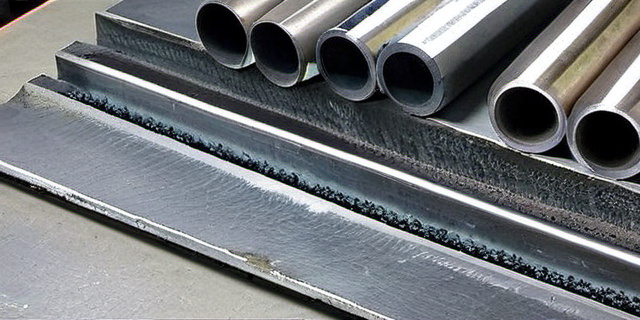

Разнородными металлами считаются материалы с различной химической природой, структурой или физическими свойствами, например, сталь и алюминий, медь и титан, никель и нержавеющая сталь. Основные сложности при сварке таких материалов:

- Различия в коэффициентах теплового расширения.

- Образование хрупких межметаллических фаз.

- Различная теплопроводность и температура плавления.

- Возможность возникновения внутренних напряжений при охлаждении.

Влияние переменных температур на прочность соединений

Температурные колебания приводят к циклам нагрева и охлаждения, вызывая термическое утомление металла и ухудшение сцепления на границе раздела. Многие материалы подвержены деградации механических свойств при частой смене температурного режима.

Методики определения прочности сварных соединений при переменных температурах

Общий подход к испытаниям

Чтобы оценить прочность сварного соединения разнородных металлов, необходимо провести комплекс испытаний, которые чаще всего включают:

- Подготовку образцов с идентичными сварными швами.

- Термический цикл имитации реальных температурных условий.

- Механические испытания (растяжение, изгиб, усталость).

- Металлографический анализ и контроль микроструктуры.

Термические циклы: параметры и виды

В зависимости от области применения выбираются конкретные температурные диапазоны и скорость нагрева/охлаждения:

| Применение | Температурный диапазон, °C | Количество циклов | Скорость нагрева/охлаждения, °C/мин |

|---|---|---|---|

| Авиация | -60 … +200 | 1000 | 10 |

| Нефтегазовая промышленность | -40 … +150 | 500 | 5 |

| Энергетика | 20 … 400 | 2000 | 15 |

Механические испытания

Наиболее распространенные методы проверки прочности сварных соединений:

- Испытание на растяжение: измеряет предел текучести и разрывную нагрузку.

- Усталостные испытания: моделируют циклические нагрузки, создаваемые переменными температурами.

- Испытания на удар: выявляют хрупкость материалов при низких температурных значениях.

Металлографический анализ

Осмотр микроструктуры сварных швов, выявление межметаллических фаз и трещин позволяет связать механические свойства с материалами и условиями испытаний. Часто применяется сканирующая электронная микроскопия (SEM) и рентгеновский спектральный анализ.

Пример практического исследования

В одном из исследований проводилось испытание сварного соединения медь-сталь, используемого в теплообменных системах, эксплуатируемых при переменных температурах от -20 °C до +180 °C. Образцы проходили 800 циклов нагрева и охлаждения с последующим динамическим тестом на усталость.

Результаты показали отрицательное влияние циклов температур на предел усталости: прочность снизилась на 25% по сравнению с испытаниями при комнатной температуре. Микроструктурный анализ выявил образование зон с высоким содержанием межметаллических соединений, которые служили инициаторами разрушения.

Статистика и современные тренды

По данным аналитических отчетов, до 30% дефектов сварных соединений в сложных технических системах связано с неправильной оценкой их долговечности при переменных температурных режимах.

Современные методики всё чаще включают компьютерное моделирование тепловых напряжений и усовершенствованные методы неразрушающего контроля, что позволяет снизить количество аварий и повысить безопасность эксплуатации.

Основные методы неразрушающего контроля (НК) в контексте переменных температур

- Ультразвуковая дефектоскопия

- Рентгенографический анализ

- Термография

- Магнитопорошковый метод

Рекомендации специалистов

В условиях переменных температур сварные соединения разнородных металлов требуют комплексного подхода не только к выбору методики испытаний, но и к самой технологии сварки.

«Для достижения максимальной надежности соединений необходимо сочетать тщательный подбор материалов, оптимизацию сварочных параметров и применение модернизированных методов испытаний, учитывающих реальные температурные нагрузки.»

— эксперт по сварке и металловедению

Советы по улучшению прочности соединений

- Использование переходных вставок или буферных слоев для снижения напряжений.

- Контроль и подготовка поверхности металлов перед сваркой.

- Применение специализированных сварочных технологий (например, лазерная сварка или электронно-лучевая).

- Оценка состояния соединений на стадиях эксплуатации с помощью НК.

Заключение

Определение прочности сварных соединений разнородных металлов при переменных температурах — сложная, но критически важная задача для обеспечения надежности современных технических систем. Комплексный подход, включающий термические испытания, механические нагрузки, металлографический и неразрушающий контроль, позволяет получить объективную оценку качества сварных швов и прогнозировать их срок службы.

Автор статьи рекомендует уделять особое внимание как этапу проектирования соединений, так и применению современных испытательных методик для минимизации риска возникновения дефектов и аварий в процессе эксплуатации.