- Введение

- Что такое магнетронное распыление?

- Принцип работы главных элементов

- Тугоплавкие материалы и их значение в защитных покрытиях

- Преимущества магнетронного распыления для тугоплавких покрытий

- Статистика применения в промышленности

- Технология нанесения тугоплавких покрытий методом магнетронного распыления

- Влияние параметров процесса на качество покрытия

- Применение сверхтвердых покрытий из тугоплавких материалов

- Авторское мнение и советы

- Заключение

Введение

С развитием высокотехнологичных отраслей промышленности возникает необходимость в создании покрытий с уникальными эксплуатационными характеристиками. Сверхтвердые защитные покрытия играют ключевую роль в увеличении долговечности и надежности деталей машин, инструментов, а также компонентов электроники. Сегодня одной из самых перспективных технологий создания таких покрытий является магнетронное распыление, особенно в области тугоплавких материалов.

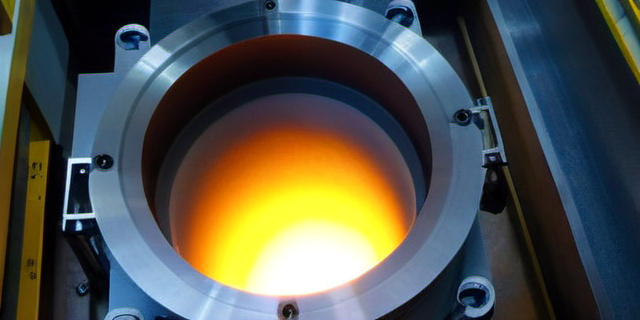

Что такое магнетронное распыление?

Магнетронное распыление — это один из методов вакуумного напыления, позволяющий наносить тонкие пленки из твердого материала на подложку. В основе метода лежит использование магнетронов — устройств, создающих магнитное поле, которое удерживает плазму вблизи поверхности мишени (исходного материала), вызывая выбивание атомов или ионов с её поверхности.

Принцип работы главных элементов

- Мишень: выполняет роль источника материала, который нужно нанести на поверхность.

- Плазма: создается ионизированным газом (обычно аргоном), который возбуждает атомы материала мишени.

- Магнитное поле: обеспечивает удержание плазмы у мишени, увеличивая эффективность распыления.

В результате атомы распыленного материала конденсируются на обрабатываемой поверхности, образуя тонкое и плотное покрытие.

Тугоплавкие материалы и их значение в защитных покрытиях

К тугоплавким материалам относятся вещества, обладающие очень высокой температурой плавления (обычно выше 2000 °C). К наиболее распространённым представителям относятся карбиды, нитриды, бориды и оксиды металлов, таких как:

| Материал | Температура плавления, °C | Основные свойства |

|---|---|---|

| Карбид титана (TiC) | 3160 | Высокая твердость, износостойкость |

| Нитрид титана (TiN) | 2950 | Устойчивость к коррозии, декоративный золотистый цвет |

| Борид титана (TiB2) | 3225 | Очень высокая твердость, термостойкость |

| Карбид кремния (SiC) | 2730 | Твердость, химическая инертность |

Использование подобных материалов в виде тонких пленок существенно повышает эксплуатационные характеристики покрытий, делая их превосходными в условиях резких температурных и механических нагрузок.

Преимущества магнетронного распыления для тугоплавких покрытий

- Высокая чистота пленки. Отсутствие загрязнений, благодаря вакуумному процессу.

- Точное управление толщиной покрытия. Позволяет создавать слои от нескольких нанометров до нескольких микрон.

- Возможность нанесения на сложные поверхности. Покрытие однородно даже на деталях с труднодоступными участками.

- Низкая температура процесса. Минимальный нагрев подложки, что важно для материалов, чувствительных к деформации.

- Большой выбор материалов. Разнообразие тугоплавких мишеней позволяет экспериментировать с составом пленок.

Статистика применения в промышленности

По данным последних исследований, использование покрытий, созданных методом магнетронного распыления, увеличивает срок службы металлических деталей в среднем на 40-70%. Например, инструменты с TiN-покрытием при обработке металлов выдерживают до 3 раз больший пробег по сравнению с непокрытыми аналогами.

Технология нанесения тугоплавких покрытий методом магнетронного распыления

Процесс можно разделить на несколько этапов:

- Подготовка подложки. Очистка поверхности, удаление загрязнений и окисей.

- Создание вакуума. Обеспечение высокого вакуума (10-5 — 10-7 торр) для минимизации примесей.

- Запуск плазмы. Введение инертного газа (чаще аргона) и формирование плазмы.

- Распыление материала мишени. За счет ионизации атомы мишени разлетаются и оседают на подложке.

- Контроль температуры и параметров. Поддержание оптимального баланса параметров для равномерного слоя.

Процесс может длиться от нескольких минут до нескольких часов, в зависимости от требуемой толщины и свойств покрытия.

Влияние параметров процесса на качество покрытия

| Параметр | Влияние на покрытие |

|---|---|

| Мощность магнетрона | Увеличение обеспечивает более быструю скорость осаждения, но может привести к дефектам при слишком высоких значениях. |

| Давление газа | Оптимальное давление способствует формированию стабильной плазмы и улучшает однородность пленки. |

| Температура подложки | Низкая температура снижает прочность сцепления, высокая — способствует кристаллизации и сцеплению. |

| Время процесса | Определяет толщину и плотность покрытия. |

Применение сверхтвердых покрытий из тугоплавких материалов

Такие покрытия находят применение в различных сферах:

- Инструментальная индустрия: покрытие сверл, резцов и фрез для увеличения износостойкости.

- Автомобильная и авиационная промышленность: защита деталей двигателей и турбин.

- Электроника: улучшение теплового рассеивания и защита контактов.

- Медицинское оборудование: повышение биосовместимости и износостойкости имплантов.

Примером может служить фабрика по производству режущих инструментов, где внедрение TiAlN-покрытий из магнетронного распыления позволило увеличить ресурс работы сверл до 500 часов с минимальным износом — рост более чем в 2 раза по сравнению с прежними решениями.

Авторское мнение и советы

«Магнетронное распыление демонстрирует уникальный баланс между технологичностью и эффективностью при получении сверхтвердых покрытий из тугоплавких материалов. От правильного выбора параметров установки и мишени до тщательной подготовки подложки зависит конечный результат: долговечность и функциональность покрытия. Рекомендуется тщательно экспериментировать с составом и условиями напыления, чтобы максимально раскрыть потенциал материала и адаптировать покрытие под конкретные задачи.»

Заключение

Магнетронное распыление является одной из самых перспективных технологий для создания сверхтвердых защитных покрытий из тугоплавких материалов. Благодаря высокой точности нанесения, возможности управления параметрами и использованию широкого спектра материалов, данный метод позволяет значительно улучшить эксплуатационные характеристики изделий в самых разных отраслях промышленности.

Использование тугоплавких материалов, таких как карбиды и нитриды титана, способствует повышению износостойкости, термостойкости и коррозионной устойчивости покрытий, что подтверждается многочисленными примерами из практики. В сочетании с развивающимися технологиями контроля и подготовки поверхностей магнетронное распыление открывает новые горизонты для инноваций в области защитных покрытий.