- Введение в контроль качества сварных соединений

- Роль проектной документации в контроле качества сварных соединений

- Пример:

- Основные методы контроля качества сварных соединений

- Обязательные испытания сварных соединений по проекту

- Статистика эффективности контроля качества сварных соединений

- Советы по организации контроля сварных соединений по проектной документации

- От автора

- Заключение

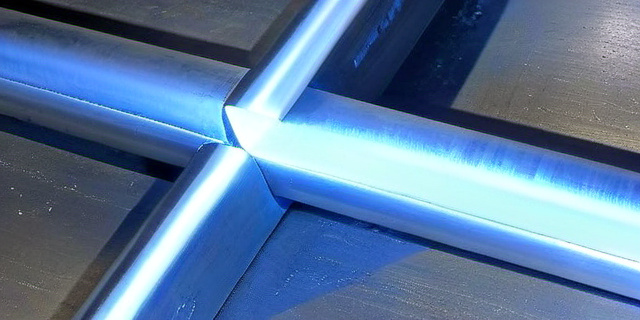

Введение в контроль качества сварных соединений

Контроль качества сварных соединений — ключевой этап в производстве металлоконструкций, трубопроводов, машин и оборудования. От качества сварки зависит безопасность, долговечность и эксплуатационные характеристики объекта. Именно поэтому все требования к сварке и её контролю регламентируются проектной документацией, в которой определены стандарты, материалы, методы и критерии приемки.

Роль проектной документации в контроле качества сварных соединений

Проектная документация — это основной источник требований к сварке для исполнителей работ и контролирующих организаций. В неё включаются:

- технические задания;

- спецификации материалов;

- схемы и чертежи сварных соединений;

- технологические карты;

- стандарты и нормы, обязательные к исполнению.

Проект указывает не только конструктивные особенности соединения, но и методы контроля, пробные условия испытаний и закрывающие допускающие критерии.

Пример:

Для сварного соединения трубопровода, работающего под высоким давлением, проектная документация может предусматривать применение контроля ультразвуковыми дефектоскопами (УЗК) по ГОСТ, проверку плотности герметичности и ряд механических испытаний на образцах.

Основные методы контроля качества сварных соединений

Контроль сварных соединений можно условно разделить на двухуровневый:

- Визуальный и измерительный контроль (VT, MT, PT) — первый этап, направленный на выявление видимых дефектов: трещин, непроваров, пор.

- Инструментальный и лабораторный контроль (УЗК, радиографический контроль RT, ультразвуковой контроль) — более глубокая проверка структуры соединения.

| Метод контроля | Обозначение | Что контролирует | Преимущества | Ограничения |

|---|---|---|---|---|

| Визуальный контроль | VT | Поверхностные дефекты | Простота, быстрота | Не выявляет внутренние дефекты |

| Магнитопорошковый контроль | MT | Микротрещины, поверхностные дефекты | Высокая чувствительность | Только ферромагнитные материалы |

| Ультразвуковой контроль | UT (УЗК) | Внутренние дефекты | Глубокий анализ соединения, высокая точность | Требует квалифицированного оператора |

| Радиографический контроль | RT | Внутренние дефекты, пористость | Прозрачность изображения | Радиационная безопасность |

Обязательные испытания сварных соединений по проекту

В зависимости от условий эксплуатации изделия проектная документация может включать следующие испытания:

- Механические тесты (на растяжение, изгиб, ударную вязкость);

- Герметичность и плотность (для трубопроводов, резервуаров);

- Термоциклические испытания;

- Коррозионные тесты;

- Испытания на усталость.

Статистика эффективности контроля качества сварных соединений

По статистике, внедрение комплексного контроля сварки позволяет снизить количество брака на производстве до 70-85%. В крупных промышленных проектах количество аварий из-за дефектных сварных швов сократилось более чем на треть.

Например, в нефтегазовом секторе регулярное применение неразрушающего контроля уменьшает аварийность трубопроводов до 0,05% от общего числа, что критично для безопасности и экологии.

Советы по организации контроля сварных соединений по проектной документации

От автора

«Для эффективного контроля качества сварных соединений важно не только строгое соблюдение проектной документации, но и системный подход к обучению персонала, модернизации оборудования и автоматизации контроля. Инвестиции в технологии и квалификацию окупаются снижением риска аварий и повышением срока службы конструкций.»

- Внимательно изучать проектную документацию и все нормативные акты в области сварки.

- Использовать квалифицированный персонал с подтверждённой компетенцией.

- Регулярно проводить калибровку и техническое обслуживание оборудования для контроля.

- Применять современные методы неразрушающего контроля, включая цифровую диагностику.

- Документировать все этапы контроля и фиксировать результаты в отчетах.

Заключение

Контроль качества сварных соединений, основанный на проектной документации, является интегральной составляющей обеспечения безопасности и надежности современных металлоконструкций. Внедрение комплексного подхода, включающего применение нормативных требований, использование различных методов контроля и квалификацию персонала, гарантирует высокое качество произведённых сварных швов и снижает вероятность возникновения дефектов в процессе эксплуатации.

Современные технологии измерения и диагностики, а также многоуровневый контроль позволяют не только установить существование дефектов, но и определить их характер, что помогает принять точные решения по ремонту или отсеву изделий. Внимательное отношение к проектной документации и её регулярное обновление с учетом новых стандартов — залог успешного производства и эксплуатации сварных конструкций.