- Введение в электролитическое оксидирование

- Основные преимущества электролитического оксидирования

- Таблица 1. Сравнительные характеристики традиционных методов и электролитического оксидирования

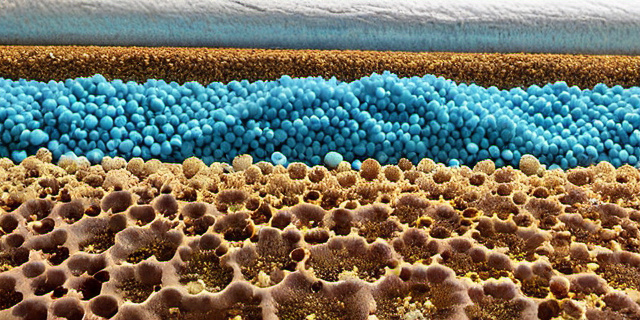

- Механизм формирования оксидного слоя и контроль пористости

- Ключевые параметры процесса:

- Методы контроля пористости

- Примеры применения электролитического оксидирования

- Авиационная промышленность

- Машиностроение и металлургия

- Медицина

- Анализ современных тенденций и статистика

- Причины роста популярности метода:

- Советы эксперта по оптимальному использованию электролитического оксидирования

- Заключение

Введение в электролитическое оксидирование

Электролитическое оксидирование — это метод получения твердого защитного оксидного слоя на поверхности металлов с помощью электрохимических процессов. Он широко применяется в машиностроении, авиации, энергетике и других сферах, где высокая коррозионная стойкость и улучшенные адгезионные свойства поверхности крайне важны.

Принцип метода основан на прохождении электрического тока через металлическую часть, выступающую анодом, в электролитической среде. В результате этого процесса на поверхности металла формируется прочный, часто пористый, оксидный слой, способный защищать материал от агрессивных воздействий окружающей среды.

Основные преимущества электролитического оксидирования

- Высокая адгезия. Оксидный слой прочно соединен с базовым металлом.

- Контролируемая пористость. Возможность адаптации пористости слоя под нужды конкретного применения.

- Устойчивость к коррозии. Защита от окисления и химического разрушения в суровых условиях.

- Улучшение механических свойств. Повышение износостойкости и твердости поверхности.

- Экологичность. Процесс менее вреден, чем традиционные методы покрытия.

Таблица 1. Сравнительные характеристики традиционных методов и электролитического оксидирования

| Критерий | Традиционные методы (например, гальваника) | Электролитическое оксидирование |

|---|---|---|

| Прочность покрытия | Средняя | Высокая |

| Пористость слоя | Низкая, трудно контролируемая | Контролируемая, регулируемая |

| Экологичность | Низкая (применение тяжелых металлов) | Высокая |

| Толщина покрытия | Ограниченная (до нескольких микрон) | От 5 до 50 микрон и более |

Механизм формирования оксидного слоя и контроль пористости

В основе процесса лежит электрохимическая реакция, при которой металл окисляется на поверхности анода. Подбор параметров тока, состава электролита и температуры раствора позволяет влиять на структуру и качество оксидного слоя.

Ключевые параметры процесса:

- Плотность тока. Повышение тока способствует образованию более толстого и пористого слоя.

- Состав электролита. Использование различных кислот и солей влияет на скорость окисления и микроструктуру.

- Температура. Влияние на скорость химических реакций и плотность пор в покрытии.

- Время обработки. Чем дольше выдержка, тем толще слой, но при этом возрастает риск образования трещин.

Методы контроля пористости

Для регулирования характера пористости применяются:

- Изменение амплитудно-частотных параметров тока (импульсное электролитическое оксидирование).

- Модификация состава электролита с добавлением органических компонентов, снижающих рост пор.

- Послесерийная обработка слоя — например, пропитка полимерными составами для герметизации.

Примеры применения электролитического оксидирования

Широкое использование этого метода связано с возможностью создавать функциональные покрытия с заданными свойствами:

Авиационная промышленность

По данным специализированных отраслевых исследований, до 70% алюминиевых деталей самолетов обрабатывается методом электролитического оксидирования для защиты от агрессивных атмосферных воздействий и износа. Особенно ценятся покрытия с пористостью, позволяющей удерживать смазочные материалы, что улучшает долговечность узлов.

Машиностроение и металлургия

Защитные покрытия применяются для повышения износостойкости рабочих поверхностей инструментов и деталей. Контролируемая пористость позволяет не только защитить металл, но и увеличить трение в нужных местах, что позитивно сказывается на работе механизмов.

Медицина

В имплантологии электролитическое оксидирование титановых сплавов улучшает биосовместимость и ускоряет приживление. Пористая структура оксидного слоя способствует интеграции имплантов с костной тканью.

Анализ современных тенденций и статистика

За последние десять лет рынок электролитического оксидирования демонстрирует стабильный рост. По оценкам экспертов, ежегодный прирост оборота отрасли составляет порядка 8-10%, что связано с увеличением спроса в высокотехнологичных сегментах.

Причины роста популярности метода:

- Повышение требований к экологичности и безопасности производства.

- Необходимость улучшения свойств материалов в аэрокосмосе и медицине.

- Увеличение возможности контролировать микроструктуру покрытия.

Советы эксперта по оптимальному использованию электролитического оксидирования

«Для достижения наилучших результатов в электролитическом оксидировании крайне важно тщательно подбирать параметры процесса под конкретные задачи. Особенно важно вести системный контроль пористости, так как неправильный подбор может привести как к излишней хрупкости покрытия, так и к недостаточной защите. Рекомендуется внедрять современные методы импульсного электролитического оксидирования, позволяющие гибко регулировать структуру и толщину слоя, сохраняя при этом экологичность и экономическую эффективность.»

Заключение

Электролитическое оксидирование является эффективным и технологичным методом создания защитных оксидных слоев с контролируемой пористостью, что открывает широчайшие возможности для промышленного использования. Благодаря управлению параметрами процесса можно получить покрытия, идеально соответствующие эксплуатационным требованиям: от коррозионной стойкости до улучшения трибологических характеристик.

Современные достижения в области электрохимии и материаловедения способствуют дальнейшему развитию технологии, делая ее все более востребованной в различных сферах от авиации до медицины. Таким образом, электролитическое оксидирование продолжит играть ключевую роль в создании надежных и долговечных покрытий.